紅中の工場見学シリーズ「ものづくりを知る」

Vol.1の見学先は飛騨産業様です。(以下敬称略)

前編では家具の製作現場の様子をお届けしました。

後編では製材・圧縮をおこなう上宝工場、温泉熱乾燥をおこなう奥飛騨 栃尾工場についてご紹介します。

飛騨産業では2001年より杉を家具用材として活用するために圧縮加工の研究をはじめ、2004年には森林組合や製材業者と「飛騨杉研究開発協同組合」を立ち上げました。

上宝工場では原木の製材から乾燥、圧縮加工をおこなっています。

杉は日本にしかない木で、まっすぐに成長し直線的な美しい木目が特徴的であり、軽く、加工性も高く、香りも良いことから古くから日本建築に多く使用されてきました。

ただし、軟らかく傷がつきやすいという点が、強度の必要な家具にとっては短所とされています。

杉材が軟らかい理由は、細胞内に多くの空気を含んでいることで密度が低いためです。

※含水率とは木材の水分含有率のこと

木材は繊維飽和点から含水率が低くなっていくと、強度は上がっていく。

◎製材

伐採期を迎えた原木を用途に応じてふさわしい木を選び仕入れます。

また、連携している日本の都市の大きくなりすぎた街路樹や、大学内の木などを加工することもあるそうです。

歩留まりの関係上太い丸太がほしいため、原木を仕入れる際は節が少ない元玉を選ぶ。

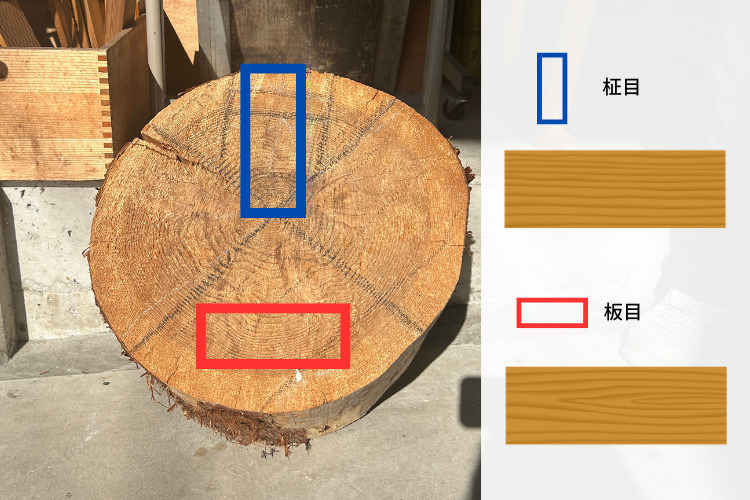

圧縮する材は板目方向にのみ製材。木目が水平方向に流れているので繊維方向と垂直に力をかけると圧縮することが可能。

◎乾燥

原木を製材した後、木材の品質を保つためには乾燥が不可欠です。しかし、乾燥機の台数やサイズに制約があり、効率化が課題となっています。最近では、温泉熱を利用した乾燥機の導入など、地域資源を活かした新しい試みも始まっています。

用途に合った含水率にするためには人工乾燥や自然乾燥も必要。

◎加熱圧縮

圧縮加工は、木材の強度を高め、家具や建材など幅広い用途に対応できる技術です。飛騨産業では家具に不向きとされていきた杉材を圧縮することで硬度を高めることができる技術を開発しました。

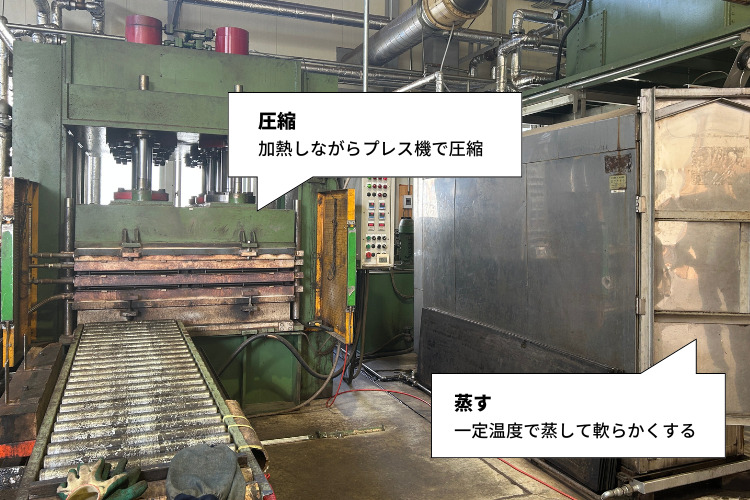

木材を一定温度で蒸して軟らかくしたのち、加熱しながらプレス機で圧縮します。

均等に圧縮することは難しく、外側が先に潰れるなどの課題があります。現場では、研究を重ねて圧縮の均一化を目指し、品質向上に取り組んでいます。

右側の蒸し機で一度軟らかく。その後左側のプレス機で圧縮。

新しいプレス機は180度付近まで温度をあげることができるため時間短縮が可能に。

一定温度で蒸す作業が重要。全ての作業が材によって時間を変える必要があるため職人が毎度確かめながら調整。

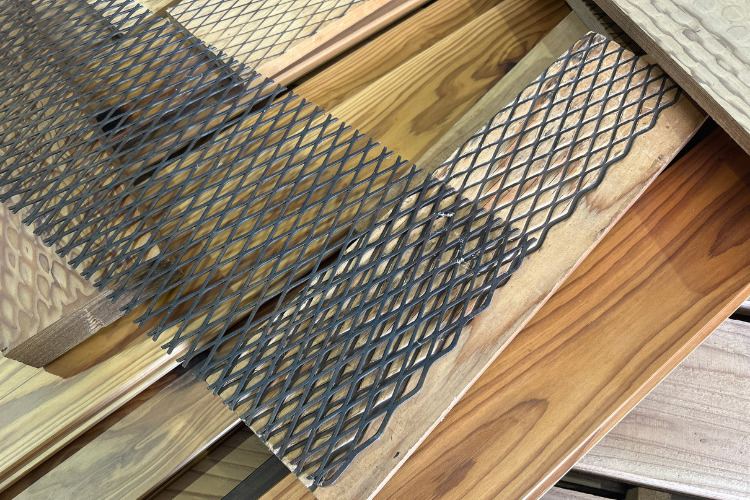

治具で固定しながら圧縮することで戻りがないようにしている。仕上がりの厚さや圧縮率によって使用する治具も変えて調整。

上が圧縮厚25・圧縮率30%、下が圧縮厚34・圧縮率35%の杉材。少しの違いだが厚みや硬さ、仕上がりも変化するので用途に合わせた加工ができる。

※圧縮厚:圧縮後の材料の厚み

圧縮された木材は木材成分(香り成分など)が抜けるため軽くなる。

画像は元の杉材(奥)と60%圧縮した杉材(手前)。持つと圧縮杉材の方がぎっしり詰まって重く感じる不思議体験、、、

圧縮後うまく固定化されないと膨らんでしまうことも。固定化できているか小口から水をつけて確認する。確認を怠らないことが安定したクオリティを保つことができている理由。

◎ほかにもいろいろ

現在、圧縮の技術は進歩し杉材だけでなく他の樹種の圧縮にも挑戦中です。

無節の杉材を丁寧に圧縮したのち、短冊状に巾割りして、柾目が外に出るように柾目同士を接着した杉圧縮柾目材を使用した意匠性の高いシリーズ(KISARAGI)にも注目です。

圧縮杉はフローリングにも使用される。使用される場所によって圧縮率を調整して硬さを変えるのだそう。

また、色が濃く・黒く見えるのは熱が加わったことによる変化。

化粧圧縮にも挑戦。プレス機に入れる際に金型も一緒にプレスすることで凸凹が付き人工的な模様を施すことも可能に。

VM編集者が見た!感じた!

建材を多く扱う紅中では杉と出会うことが多いですが、家具ではあまり使われないと思っていました。扱いにくい木もどうすれば家具に使用できるのかを考えた末の圧縮加工。かける熱やプレスの圧力によって厚みや硬さが変わることは触り比べてわかったのが面白いポイントでした。

高温で木材を軟化させる曲木の技術が優れているからこその圧縮技術だと感じます。

また、製材で出た端材はボイラーの燃料になっていたり、圧縮に使わない心材はアロマ抽出をして商品化したりと無駄のないものづくりが素敵だと感じました。

「子供用の椅子の座面に使うから少し軟らかめに作ろう」「土足用のフローリングには硬めに」など使う人を想ったものづくりが上宝工場でもおこなわれています。

2023年に岐阜県奥飛騨温泉郷において地域資源である温泉熱を活用した木材乾燥室を開設しました。

これによって、飛騨産業でこれまで課題にもなっていた「乾燥の場所確保」「乾燥時間の短縮」の解決が可能になりました。

製材直後は含水率が80~200%(材種による)木材が、天然乾燥であれば一年で20%前後までしか含水率が下がらないですが、温泉熱乾燥だと1.5ヶ月~2か月ほどで8%以下まで軽減が可能なので生産効率が上がります。

温泉熱乾燥を活用することで、広葉樹の利用拡大とCO₂の排出削減に貢献しています。

源泉温度約63度の温泉。化石燃料で同じ温度設定に保つ場合と比べると、灯油消費量年間約68万リットル相当の節約、約1700人分の年間排出量相当のCO₂の削減を実現。

熱交換プール(画像左側)で乾燥室内に送る温水を管理。湿度調整と3日ごとの温度上昇で微調整。

乾燥室に送られる温水の温度や各乾燥室の温度をここで一括管理。温泉に含まれるカルシウム等が付着しないように工夫も施されている。

◎乾燥室

A、B、C棟の3つのエリアに分かれています。初めはエリアごとに担当の木材を決めていましたが、木材の材質や厚みに乾燥速度が異なるので今は入れ替えながら運用しています。

ひとつの乾燥室で2か月に1回、年間6回の入れ替えを目標に。

ペースを上げるためには木材の割れ防止が課題。現在クリは1.5ヶ月で乾燥するが、ナラは2ヶ月以上、ブナは3ヶ月要する。

乾燥室内には温水が流れるパイプに他にファンを設置。常に風を送りながら乾燥を進める。

◎ストックヤード

約120㎡の広さがあります。3つのエリアで乾燥させた材を管理し、毎日乾燥具合の計測もここでおこないます。

熱交換後の温水をストックヤード内のパイプに流すことで再利用。冬場の保温に活用しています。

VM編集者が見た!感じた!

温泉の熱を利用した乾燥方法があることをはじめて知りました。

温泉熱だけで本当に乾燥するの、、、?と正直思っていましたが、実際に乾燥室の扉を開けていただくと温かい空気が流れていてゆっくりと丁寧に乾燥することができるのだと実感しました。熱交換後の温水も再利用することで良質な乾燥材を保管することができる仕組みにも感動。

今まで自然乾燥で1年かかっていた工程を早くて1.5ヶ月に短縮可能になったことでより早くお客様に製品をお届けすることができる。ここでも使い手への思いやりを感じました。

遊朴館 HIDA GALLERYにお伺いしました!

遊朴館 HIDA GALLERYは、岐阜県高山市の古い町並みにある木工文化発信拠点です。飛騨の匠の伝統を背景に、現代の暮らしに合う木の魅力を提案します。館内は3つのゾーンで構成され、2階ギャラリーでは木工や工芸作家の企画展を開催、1階ショップではHIDAオリジナル家具やクラフト作品を販売。カフェでは飛騨食材を使った料理を工芸作家の器で楽しめます。温もりある空間で、木のある暮らしを体験できる施設です。

遊朴館では鑿や鉋など匠の道具を販売。こうした道具は作り手も減ってきており貴重になってきているそう。そんな中実際に見て触れて木工具を購入できる場を用意。木工のプロが店舗に居るため使用方法なども相談可能。

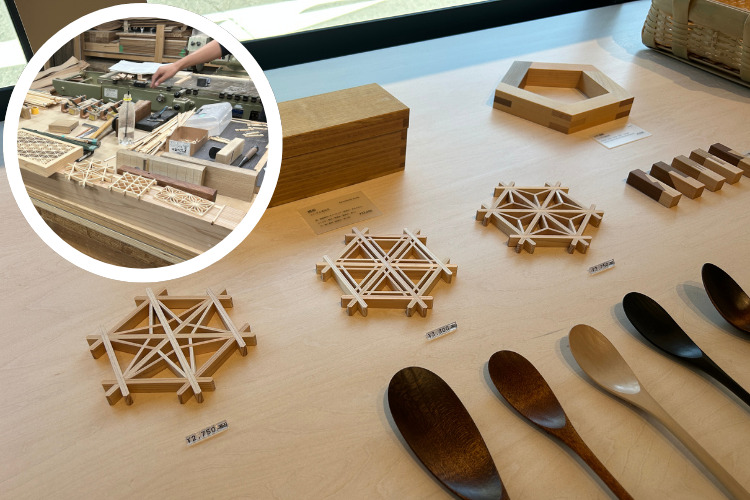

いろいろな雑貨も販売。組子の商品は実は飛騨産業の組子職人が製作。ひとつひとつ細かく削り出されたパーツを組んでいる作業場も見していただいたが、細かい作業で感動。

後編では、飛騨産業が取り組む「杉材を家具に活かす挑戦」と「温泉熱を利用した乾燥技術」を間近で見ることができました。圧縮加工によって柔らかい杉が硬度を増し、用途に合わせて細かく調整される工程には、職人の技と知恵が詰まっています。また、奥飛騨の温泉熱を活用した乾燥は、環境負荷を減らしながら効率を高める持続可能な仕組みでした。

どの工程にも共通していたのは「使う人を想うものづくり」。素材の特性を見極め、工夫を重ねる姿勢に、紅中としても学びが多い見学となりました。

これからも現場でしか感じられない“ものづくりの奥深さ”を紅中目線でお届けします。

取材協力